Energieverbruik en emissies zijn een belangrijk onderwerp dat steeds hoger op de agenda komt. Ook bij de productie van chips. Eneco en PepsiCo starten een elektrificatieproject met een unieke hogetemperatuuropslag.

In de chipsfabriek van PepsiCo in Broek op Langedijk, waar onder andere Lay’s en Cheetos worden gemaakt, gaat Eneco van start met het elektrificeren van fabrieksprocessen. Er wordt een thermische opslag gebouwd die zijn warmte uit duurzame elektriciteit haalt en door de opslag kan de duurzame warmte nog efficiënter worden ingezet om de chips te bakken.

Het vervangen van aardgas door duurzame elektriciteit gaat in de eerste fase leiden tot een verlaging van de CO2-uitstoot met 51% ten opzichte van wat te verwachten valt aan emissies zonder deze duurzame oplossing. Het doel is om hiermee uiteindelijk een CO2-reductie van 98% te realiseren.

Eneco en PepsiCo hebben zeer ambitieuze klimaatdoelstellingen. Dit project is voor beide bedrijven het eerste industriële elektrificatieproject met een hogetemperatuuropslag in Nederland. Het is bovendien het eerste elektrificatieproject in de Nederlandse levensmiddelenindustrie op deze wijze. Voor PepsiCo is dit ook de eerste grootschalige duurzame elektrificatie van een chipsfabriek.

Grote ambities

PepsiCo kijkt wereldwijd naar manieren om zijn processen duurzamer te maken. Met het oog daarop heeft het in het kader van zijn duurzaamheidsstrategie ‘PepsiCo Positive’ (pep+) doelen gesteld voor de verduurzaming in de hele waardeketen, van de aardappel op het veld tot het eindproduct – de zak chips. Een van de pijlers onder de pep+ strategie betreft het aanpakken van CO2-emissie. Concreet zal het tegen 2030 de uitstoot van broeikasgassen met meer dan 40% reduceren, en voor de fabrieken staat er een doelstelling van maar liefst 75% minder uitstoot. Tegen 2040 wil PepsiCo wereldwijd klimaatneutraal kunnen werken.

Hergebruik warmte

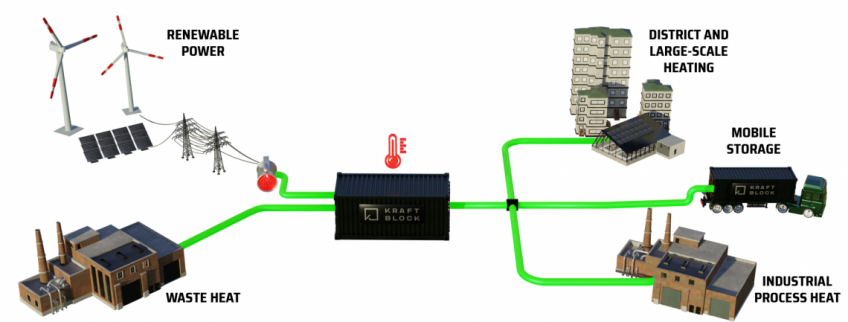

Eneco wil samen met zijn klanten klimaatneutraal zijn in 2035 en helpt zijn partners te verduurzamen door het aanbieden van verschillende oplossingen. Elektrificatie met duurzame energie is een belangrijke oplossing om het gasgebruik in de industrie verder terug te brengen en zo CO2-uitstoot verder te reduceren. In de chipsfabriek kan de duurzame warmte direct worden gebruikt of kan het worden opgeslagen om later te gebruiken. Dit laatste wordt gedaan met behulp van een innovatieve technologie van het Duitse Kraftblock.

Een elektrische weerstandverwarming (E-heater) verwarmt lucht tot 800 °C. Deze hete lucht wordt door een grote container met ijzerslakken gevoerd waarbij de warmte wordt afgegeven aan de ijzerslakken. Deze zijn zeer geschikt voor het langere tijd vasthouden van hoge temperaturen. Wanneer de warmte dan weer nodig is, wordt de luchtstroom omgedraaid en geven de ijzerslakken hun warmte weer af aan de lucht. Deze hete lucht wordt gebruikt voor het verwarmen van thermische olie die gebruikt wordt om de chips te bakken. Bijkomend voordeel op het gebied van duurzaamheid is dat ijzerslakken een restproduct zijn van de metaalindustrie dat anders wordt weggegooid. Nu wordt het samen met een fosfaatbinder verwerkt tot een product voor energieopslag.

Dankzij het elektrificeren van de warmteproductie met een toevoeging van thermische opslag kan PepsiCo in Broek op Langedijk meer dan 8.500 ton CO2 per jaar reduceren, wat goed is voor een reductie van 51%. Dit is de eerste stap en het doel is om uiteindelijk de CO2-uitstoot van de fabriek met circa 98% te reduceren door elektrificatie. De bouw van de thermische opslag start naar verwachting medio 2023 en zal, als alles volgens planning verloopt, eind 2023 gereed zijn.

“Als dit project succesvol is, kunnen we het wereldwijd toepassen”, zei Pepsi woordvoerder Japo Ouwerkerk.

Het project wordt ondersteund door een DEI+ subsidie van de Rijksdienst voor Ondernemend Nederland (RVO).

Thermische opslag

Kraftblock is een thermische energieopslag met hoge dichtheid. De kerntechnologie is een nieuw ontworpen materiaal met een combinatie van thermische geleidbaarheid en een hoge specifieke capaciteit.

Elektrische energie kan worden overgedragen aan thermische energie in een eenvoudig maar zeer efficiënt proces. Kraftblock-units bufferen energie op een commercieel haalbare, milieuvriendelijke en veilige manier. Zodra de stroom weer nodig is, wordt de opgeslagen warmte omgezet in elektriciteit. Snel, kostenefficiënt, groen.